En la fabricación moderna,máquinas de metal perforadas, como un importante equipo de procesamiento de metales, se utilizan ampliamente en muchas industrias, incluidos automóviles, electrónica y construcción. Asegurar que la calidad de las máquinas perforadas de lámina de metal no solo afecta directamente la eficiencia de producción, sino que también afecta la calidad del producto final y los beneficios económicos de la empresa. En este artículo, KingReal Steel Slitter explorará cómo garantizar la operación de alta calidadN de máquinas de fabricación perforadas por metal desde múltiples aspectos, incluido su principio de trabajo, factores clave de garantía de calidad y medidas de implementación específicas.

La calidad deMáquinas perforadas en lámina de metaltiene un profundo impacto en la eficiencia de producción y la calidad del producto. En primer lugar, la alta calidad de las máquinas de fabricación perforadas con metales puede mejorar significativamente la eficiencia de producción. La máquina de metal perforada eficiente y estable puede completar más trabajo por unidad de tiempo, reducir las fallas de la máquina y el tiempo de inactividad y, por lo tanto, mejorar la capacidad de producción general. Por el contrario, si la calidad de la máquina de fabricación perforada por metal no está a la altura de los estándar, puede conducir a fallas y tiempos de inactividad frecuentes, extender el ciclo de producción e incluso afectar la disposición de operación de los procesos posteriores.

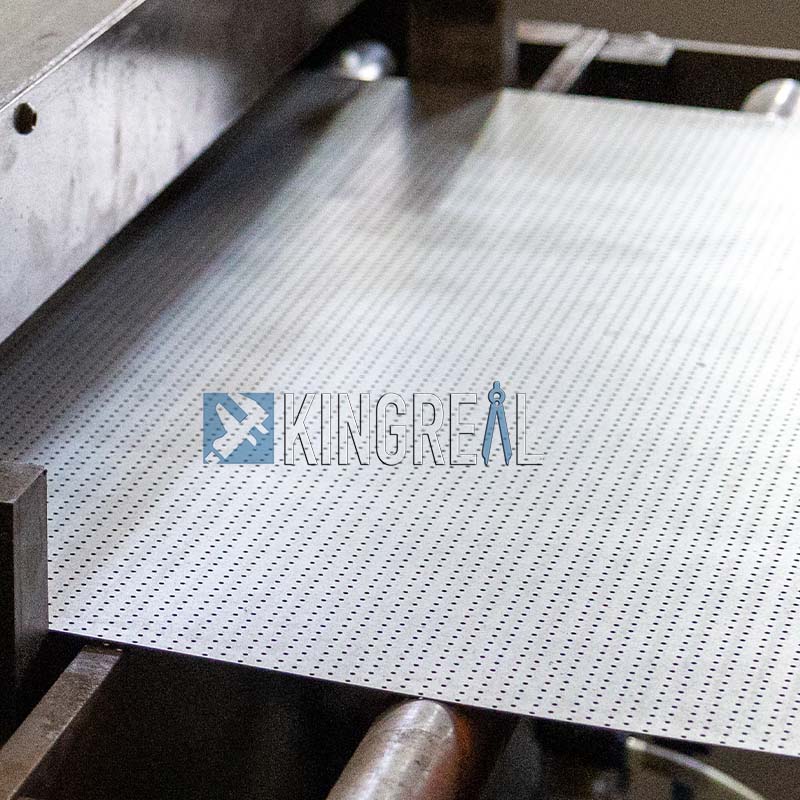

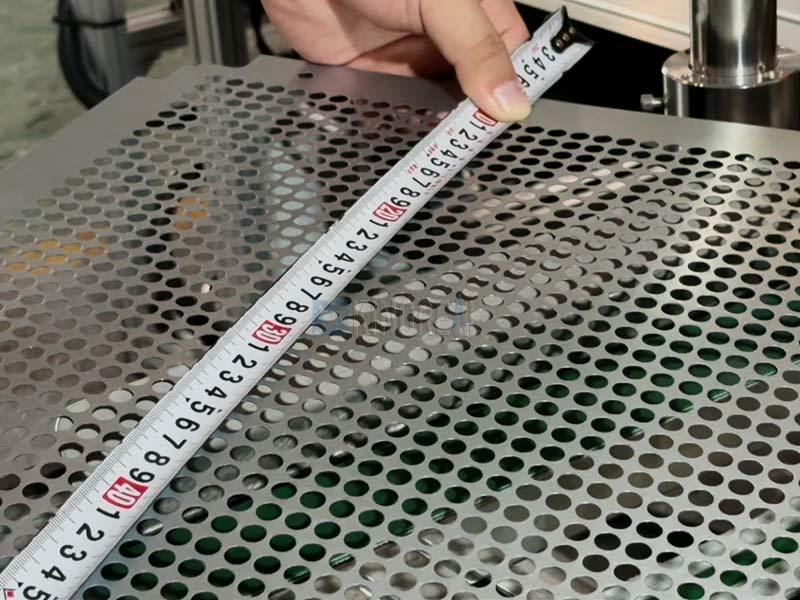

En segundo lugar, la calidad de la máquina perforada de lámina de metal afecta directamente la calidad del producto final. Durante el proceso de perforación, cualquier ligera desviación puede causar una posición de orificio inexacta y un diámetro del agujero que no cumpla con las especificaciones, lo que a su vez afecta el rendimiento y la seguridad del producto. Por ejemplo, en la fabricación de automóviles, la desviación de la posición de golpe puede hacer que las piezas no se ajusten perfectamente, afectando la seguridad y el rendimiento de todo el vehículo. Por lo tanto, garantizar la operación de alta calidad de la máquina de fabricación perforada por metales es la base para lograr productos de alta calidad.

Finalmente, la buena calidad de la máquina de metal perforada también puede ayudar a reducir los costos de producción. Los equipos de alta calidad pueden completar tareas de producción con un menor consumo de energía y desechos materiales, mejorando así los beneficios económicos de la empresa. Al optimizar la calidad de la máquina perforada en la lámina de metal, la empresa puede mantener su ventaja en la feroz competencia del mercado.

|

|

|

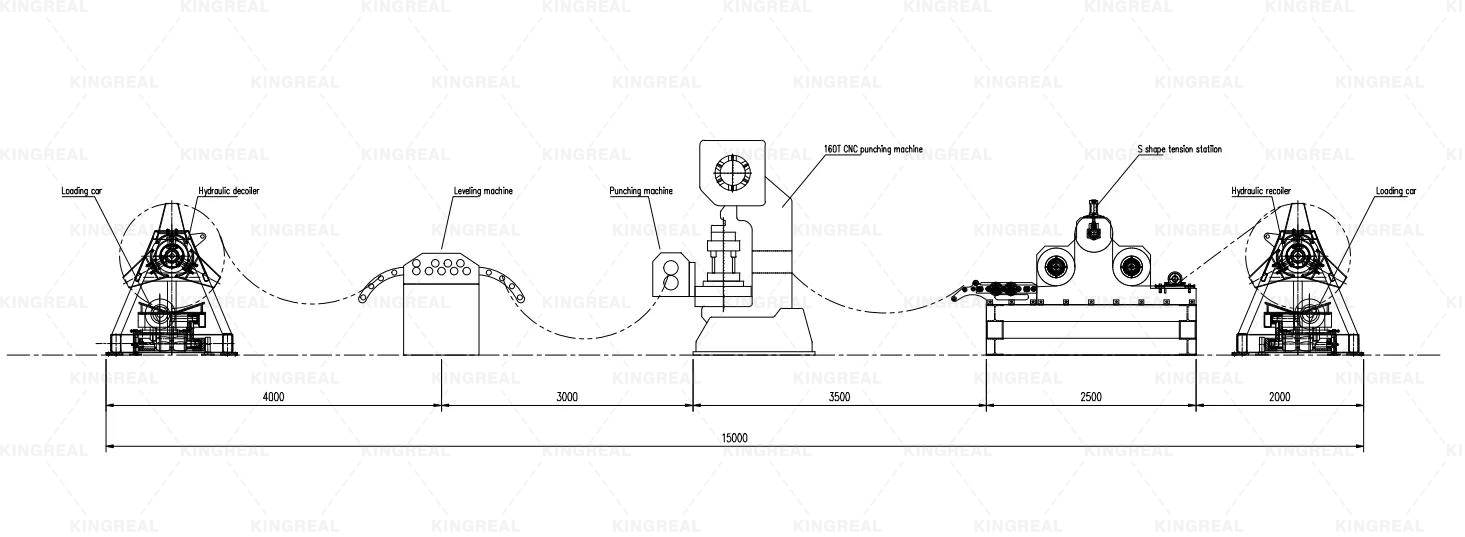

El principio de trabajo delmáquina de fabricación perforada por metales principalmente utilizar la tecnología de perforación para aplicar suficiente presión al material metálico para hacer que la deformación plástica del material local forme agujeros. Específicamente, el proceso de perforación generalmente incluye los siguientes pasos:

Presionamiento de perforación: el motor es presionado por el motor y actúa sobre el material de metal. En este momento, la forma y el tamaño del golpe determinan el tamaño y la forma del orificio final.

Deformación plástica: cuando la presión aplicada por el golpe excede la resistencia de rendimiento del material metálico, el material sufre deformación plástica para formar un orificio. En este proceso, la velocidad, la presión y las características del material del golpe afectarán el efecto del golpe.

Formación del orificio: después de que el golpe se presiona completamente hacia abajo, se forma el orificio del material metálico y la forma y el tamaño del material se determinan básicamente.

Enrollamiento y procesamiento posterior: después de completar el golpe, el material continúa pasando al siguiente proceso, generalmente después de esquilar, doblar y otro procesamiento posterior.

El funcionamiento eficiente de la máquina de metal perforada depende de la coordinación de cada uno de los enlaces anteriores. Cualquier error en cualquier enlace puede conducir a una disminución en la calidad del producto final. Por lo tanto, comprender el principio de trabajo de la máquina de fabricación perforada por metal es una base importante para garantizar su operación eficiente.

La clave para garantizar la calidad delmáquina de metal perforadaSe encuentra en la acción conjunta de múltiples factores, principalmente que incluye selección de materias primas, proceso de fabricación, inspección de calidad, capacitación de personal y mantenimiento de equipos.

3.1 Selección de materia prima

La etapa de selección de las materias primas es crucial. El rendimiento de trabajo y la durabilidad de la máquina de fabricación perforada por metal dependen en gran medida del material metálico utilizado. Las materias primas con alta dureza y buena resistencia pueden resistir una mayor presión durante el proceso de perforación y reducir la deformación y la pérdida del material. KingReal Steel Slitter controla estrictamente la adquisición de materias primas, y todas las materias primas deben sufrir un proceso de inspección estricto antes de ingresar al almacén. Para los materiales que no cumplen con los estándares, la breve de acero KingReal los devolverá decididamente para garantizar la calidad de cada lote de materiales.

Al seleccionar materias primas, KingReal Steel Slitter también tomará decisiones personalizadas basadas en las necesidades específicas de los clientes. Por ejemplo, para la industria automotriz, se puede requerir acero de alta resistencia para garantizar la seguridad; Mientras que en productos electrónicos, la conductividad y el aislamiento del material pueden ser más importantes. A través de la selección precisa de materiales, KingReal Steel Slitter puede proporcionar a los clientes soluciones de perforación que satisfagan mejor sus necesidades de producción.

|

|

|

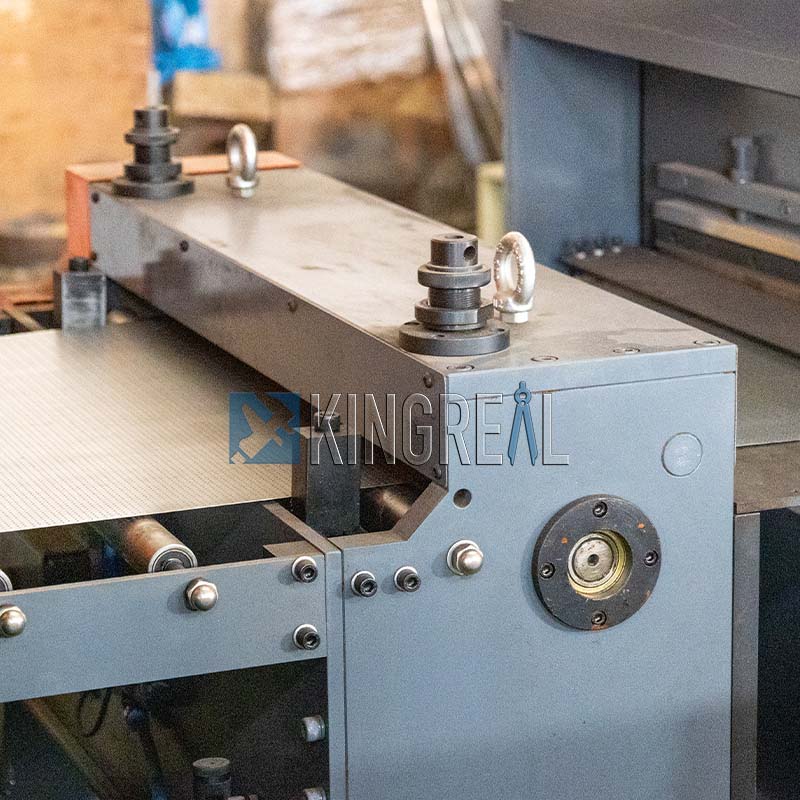

3.2 Proceso de fabricación

La implementación estricta del proceso de fabricación es otro factor clave para garantizar la calidad de la máquina perforada de lámina de metal. KingReal Steel Slitter ha formulado un flujo de proceso estricto en el proceso de fabricación para garantizar que cada enlace tenga una base. Todos los trabajadores son técnicos capacitados profesionalmente con más de diez años de experiencia en fabricación de máquinas. Tienen una comprensión profunda de cada detalle y pueden encontrar y corregir problemas en el tiempo durante el proceso de producción.

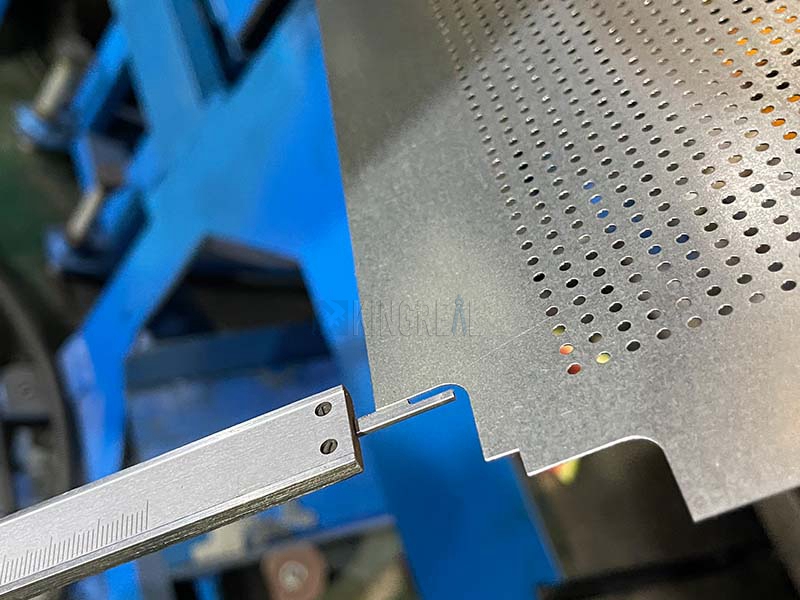

Durante el proceso de fabricación, KingReal Steel Slitter también utiliza equipos de producción y tecnología avanzados para garantizar que cada componente de la máquina de fabricación perforada por metal pueda cumplir con los altos estándares de requisitos de calidad. Por ejemplo, la precisión del procesamiento del golpe afecta directamente la calidad del agujero. KingReal Steel Slitter utiliza máquinas herramientas CNC de alta precisión para procesar el golpe para garantizar la precisión de su tamaño y forma.

|

|

|

3.3 Inspección de calidad

La inspección de calidad es la última línea de defensa para garantizar la calidad de la máquina perforada de lámina de metal. Después de fabricar la máquina, KingReal Steel Slitter realizará una prueba integral en el equipo para garantizar que su rendimiento y calidad cumplan con los estándares. Los pasos específicos son los siguientes:

Etapa de prueba: después de fabricar la máquina de metal perforada, la deslizamiento de acero KingReal coloca la bobina de metal en la máquina de fabricación perforada por metal para las pruebas. Este es un paso muy crítico para garantizar que el equipo pueda operar normalmente en condiciones de producción reales.

Depuración y optimización: si existe una discrepancia entre el equipo y el plan durante la prueba, KingReal Steel Slitter depurará inmediatamente para garantizar que la máquina pueda cumplir con los requisitos de diseño. Si el problema aún no se resuelve, la breve de acero KingReal elegirá remanufactura o ajustar los componentes relevantes para garantizar que el equipo finalmente entregado al cliente esté calificado.

Inspección de fábrica: después de que se complete toda la depuración, KingReal Steel Slitter llevará a cabo una inspección final de fábrica en el equipo para garantizar que cada máquina perforada de lámina de metal satisfaga los estándares internacionales y las necesidades del cliente. Solo después de pasar todas las inspecciones se permitirá que se envíe el equipo.

Este estricto proceso de inspección de calidad no solo mejora la confiabilidad del equipo, sino que también mejora la confianza de los clientes en la marca KingReal Steel Slitter.

|

|

|

3.4 Capacitación de personal

La operación correcta es una condición importante para garantizar el funcionamiento eficiente y estable de la máquina de fabricación perforada por metal. KingReal Steel Slitter otorga gran importancia a la capacitación de los operadores de clientes para garantizar que puedan dominar las habilidades de uso y mantenimiento del equipo. Las medidas específicas incluyen:

Entrenamiento en el sitio: después de que se instale el equipo, los ingenieros de Slitter KingReal Steel irán personalmente al sitio del cliente para la capacitación operativa y explicarán en detalle cómo usar el equipo, las precauciones y cómo lidiar con las fallas comunes.

Materiales de capacitación: KingReal Steel Slitter también proporcionará manuales de capacitación detallados y materiales de video para que los clientes se refieran en las operaciones diarias. Estos materiales cubren todos los aspectos del equipo, incluidos los procedimientos operativos, el mantenimiento y la resolución de problemas.

Visitas de regreso regulares: KingReal Steel Slitter devolverá regularmente las visitas a los clientes para comprender el funcionamiento del equipo y responder preguntas encontradas por los clientes durante el uso. A través de este soporte continuo, KingReal Steel Slitter puede ayudar a los clientes a mejorar continuamente la eficiencia de producción y la calidad del producto.

|

|

|

3.5 Mantenimiento del equipo

La máquina de metal perforada necesita mantenimiento regular en la producción diaria para garantizar su operación estable a largo plazo. KingReal Steel Slitter recomienda que los clientes desarrollen un plan de mantenimiento de equipos detallado, que incluya inspecciones diarias, mantenimiento regular y resolución de problemas. Las medidas específicas incluyen:

Inspecciones diarias: los operadores deben verificar regularmente cada componente del equipo para garantizar su funcionamiento normal. Por ejemplo, verifique el desgaste del golpe, la suavidad del circuito de aceite, la seguridad del sistema eléctrico, etc.

Mantenimiento regular: de acuerdo con la frecuencia de uso y las condiciones de trabajo del equipo, formule un ciclo de mantenimiento razonable. Incluyendo limpieza, lubricación y reemplazo de piezas de uso, etc., para garantizar que el equipo siempre mantenga la mejor condición de trabajo.

Solución de problemas: cuando el equipo falla, el operador debe informarlo a tiempo y hacer un diagnóstico preliminar de acuerdo con el manual de solución de problemas.